天然气熔铝炉简介

济南威光节能技术有限公司是一家蓄热燃烧核心技术的公司,,集科研设计、加工制造、施工安装、调试维护、技术改造为一体,公司专注于再生铝行业的蓄热熔铝炉和保温炉,在长期研发和实践中积累了丰富的经验,设计和制造窑使用寿命长,充分考虑窑密封、耐火材料膨胀、炉材料配置和优化等细节,所有窑确保先进、高效、节能,能耗指标优于国家特种工业炉标准,外观美观,耐用,性能稳定,自动操作,价格远低于进口产品,性价比极高。

蓄热燃烧自动控制系统可以通过触摸屏灵活设置窑炉的热工参数,先进的工业控制计算机PLC自动检测燃烧过程中的火焰自动检测、自动熄火保护、低压安全切断、点火程序控制、脉冲燃烧控制、换向控制、温度自动控制、流压控制、燃烧成大气控制等控制程序。一旦发现安全异常,操作软件会立即启动报警信号,提示操作员处理。

控制系统图形界面丰富直观,包括实时炉状检测界面、手动/自动控制操作界面、工艺参数设置界面、报警参数设置界面、历史温度查询界面、报警信息汇总界面等。操作系统可提供四种监控操作模式:自动、半自动、手动和空载,以满足不同工作条件或工艺调整、设备维护等的需要。蓄热燃烧自动控制系统运行可靠,维护简单在世界上很流行“傻瓜”类型操作系统。

蓄热高温空气燃烧技术,熔铝炉和保温炉的改造,不仅可以克服传统熔铝炉的缺点,而且可以实现节能、环保、增产的经济和社会效益,对国家节能保护环境具有重要意义。

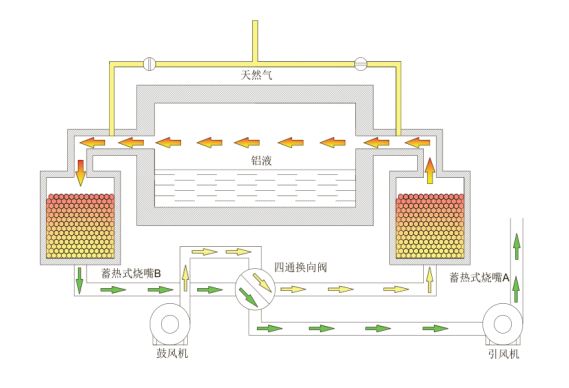

天然气熔铝炉结构图

如上图所示,炉膛外成对布置A/B两个蓄热式燃烧器,内部填装具有热能传递、存储力强的陶瓷蓄热球,当A烧嘴燃烧时,PLC自动化控制系统控制四通换向阀切换空气/烟气流向、天然气AB烧嘴电磁阀开关,常温空气由鼓风机带动,经四通换向阀,进入A烧嘴蓄热池内,在极短时间内被蓄热体加热到接近炉膛温度后,卷吸炉内烟气,形成含氧量约为8%的贫氧高温气流,同时天然气阀门A向打开,向其中注入燃料,燃料在此状态下充分燃烧;与此同时,炉膛内经过燃烧的高温烟气经过B烧嘴时,热量被蓄热池内的蓄热体存储,低温烟气通过四通换向阀排出炉外;通过PLC设定程序,以30—90秒/次的频率进行往复换向,从而达到节能以及降低NOx排放。

我公司设计建造的矩形或圆形的各种规格燃气蓄热式高效节能熔铝炉和保温炉,由炉衬耐火材料、炉体钢结构、炉门及炉门提升机构、铝水流口流槽、蓄热式燃烧系统及其自动控制系统等设备组成,此套设备具备以下技术优势:

◆即适合新建熔铝炉及保温炉,也适合旧型窑炉的蓄热式技术改造,可保留原炉基础及钢结构不动,在旧炉两侧或同侧增加蓄热式燃烧器,施工简单,技术先进成熟可靠。

◆助燃空气预热温度高达1000℃左右,熔化燃料单耗指标在50m³—85m³天然气/吨铝以内,节能效益突出,节约燃料消耗高达30%—70%,运行成本低廉。项目实施后,仅节能收益就能在半年内收回项目投资。

◆烟气全部从蓄热体排出,烟气排放温度低于120℃—150℃,做到烟气余热的极限回收,余热回收率可达到80%—90%,因此无需辅助烟道设计,无需高烟囱排烟,降低了工程造价。

◆加热速度快,可使相同尺寸的熔铝炉,产量提高20%左右。

◆通过组织分层贫氧燃烧,扩展了火焰燃烧区域,直到炉膛边界,使炉内温度分布均匀,废铝料加热更加均匀,降低了局部高温以及富氧环境对废铝料的氧化作用,使金属铝的烧损率由2%—3%,降低至0.8%以下,极大地提高了客户经济效益。

◆大大降低烟气中NOx的排放,远低于国家允许排放标准,确保浓度在100ppm以下。

◆项目的自动化程度高,整个燃烧过程可以通过智能温控仪,或者采用灵活的PLC控制西永,实现全自动控制,包括自动点火、自动调节炉膛压力、自动大/小火运行、自动火焰检测、系统自动检测、熄火自动保护、安全自动保护等。

◆项目投资较少,节能效益显著,项目投资回收期短,确保在半年内通过节能回收投资。

我公司可根据客户提供的熔铝炉及保温炉参数,专业设计制造符合现场安装条件的蓄热式系统及熔铝炉和保温炉。炉衬耐火材料可以根据客户的实际需求,选择优质高铝耐火砖,或高强度低水泥浇注料及优质绝热保温材料,作为炉衬耐火材料,确保炉体表面温度≤60℃,节能效果好,并大大延长熔铝炉的使用寿命。炉顶可以设计成平顶结构,也可以设计成拱顶结构,以下的炉衬耐火材料配置为两款典型的拱顶斜门方形炉耐火材料配置方案:

耐火材料配置方案一 | 耐火材料配置方案二 |

炉底:总厚650mm 230mm 70%Al2O3抗渗高铝砖 150mm 防渗耐火浇注料找平 270mm 优质保温砖 10mm 焊接炉底Q235钢板 140mm 14#国际槽钢焊接网 | 炉底:总厚650mm 230mm 不沾铝高强浇注料 150mm 防渗耐火浇注料 200mm 优质保温砖 10mm 焊接炉底Q235钢板 160mm 16#国际槽钢焊接网 |

铝液面以下炉墙:总厚600mm 230mm 70%Al2O3高铝砖 345mm 优质保温砖 25mm 硅酸铝纤维毯 | 铝液面以下炉墙:总厚600mm 350mm 不沾铝高强浇注料 230mm 优质保温砖 20mm 硅酸铝纤维毯 |

铝液面以上炉墙:总厚600mm 230mm 重质耐火砖或三级高铝砖 345mm 优质保温砖 25mm 硅酸铝纤维毯 | 铝液面以上炉墙:总厚600mm 350mm 低水泥浇注料 230mm 优质保温砖 20mm 硅酸铝纤维毯 |

拱形/平形炉顶:总厚500mm 230mm 60%Al2O3高铝砖 50mm 高铝水泥砂浆 100mm 硅酸铝纤维毯 120mm 轻质保温浇注料 | 拱形/平形炉顶:总厚500mm 300mm 优质低水泥耐火浇注料 100mm 硅酸铝棉纤维毯 100mm 轻质保温浇注料 全纤维炉顶节能效果更优 |

炉门:总厚300mm 200mm 低水泥高强度耐火浇注料 100mm 陶瓷纤维毯加不锈钢锚钩 | 炉门:总厚300mm 200mm 低水泥高强度耐火浇注料 100mm 陶瓷纤维毯加不锈钢锚钩 |

炉门扒渣斜坡厚度≥炉底总厚度 炉门斜坡长1200mm:高密度耐磨高铝砖 炉鞍面宽300mm:高密度耐磨高铝砖 | 炉门扒渣斜坡厚度≥炉底总厚度 炉门斜坡长1200mm:钢纤维增强浇注料 炉鞍面宽300mm:钢纤维增强浇注料 |

炉门口厚350mm:钢纤维增强浇注料 | 炉门口厚350mm:钢纤维增强浇注料 |

烧嘴火口:总厚600mm 600mm 高铝含锆低水泥耐火浇注料 | 烧嘴火口:总厚600mm 600mm 高铝含锆低水泥耐火浇注料 |

辅助烟道:无 | 辅助烟道:无 |

熔化炉及保温炉炉体钢结构采用14#槽钢做骨架,采用8mm厚的Q235钢板做炉面,相互焊接后,形成一个密封效果好、散热损失少的钢性整体,作为熔铝炉的外围钢架结构。炉底采用14#工字钢及14#槽钢做框架,框架上封10mm厚的Q235钢板。

炉底安装永磁搅拌器的保温炉,其炉底钢结构须按铝水永磁搅拌要求设计,增设20mm厚无磁不锈钢天窗,并焊有加强筋板,整个炉底耐火材料厚度小于500mm,要求同时兼顾炉底强度和保温性能,防止铝水渗透。

炉门壳体由16#槽钢与16mm厚Q235钢板焊接而成牢固框架结构,内衬轻型耐火隔热材料,并加锚固钩固定,做到保温性好、重量轻、牢固。炉门可以做成斜拉炉门或者垂直提升形式。炉门与炉口的密封采用轨道式自重压紧机构和耐火纤维绳软边密封装置,具有使用寿命长、密封效果好等特点,可有效防止炉内热量外溢。并加装平衡锤配重,通过控制柜面板自动控制炉门升降,炉门升降速度6—8m/min。

每台炉子配有一至二个铝水放流口和一套铝水流槽,用以将铝水转至铸造机。经科学计算及实践经验,合理布置流口位置,并采取特殊设计,有效防止铝水在流口处的阻塞和冻结,避免延误生产并对操作人员造成伤害。

天然气熔铝炉操作规程

1.作业前,操作人员须穿戴好劳保用品,检查工器具是否完好;发现问题及时解决。

2.作业前,检查炉子天然气系统是否正常;检查送风风机及管路是否正常。

3.作业前,检查操作柜上天然气、风机、炉门升降控制按钮的操作是否正常;检查氮气、压缩空气管路及压力是否正常;检查天然气烧嘴及点火系统是否正常;检查炉门上部烟罩排风机运转是否正常。

4.检查放铝口是否正常,检查炉膛内熔池及炉墙部位的耐火材料是否有剥离或脱落;

5.上述2-4检查项如有异常,立即报告车间主任,及时处理。

6.空炉开启前,为防止爆燃,必须先启动风机进行吹扫,吹扫完成后方可进行通气点火。

7.加入液体铝之前,检查入铝溜槽入铝口是否通畅,站人支架是否牢固安全。清除溜槽中的渣杂;入铝时缓慢旋转铝包倾动控制手轮,控制铝液流量与速度,避免铝液飞溅。

8.加入回炉料或冷料时,应认真检查炉料品质、状态、重量;认真清除杂质,检查炉料的数量及成分是否与配料单相符。为防止爆炸,严禁将潮湿炉料及水分带入炉内。

9.在空炉加入固体炉料时,要缓慢分批加入,用细小炉料铺底;防止大块炉料撞击炉底,损坏炉底耐火材料;当炉内有铝液加料时,更要细心操作,严防铝液飞溅到炉外伤人。

10.炉子维修或操作时,严禁敲击或用重物碰撞炉子外壳,防止损坏炉内耐火材料。

11.采用人工“氮气+熔剂”精炼时,吹氮管在炉底采用“#”字行走方式;氮气纯度为≮99.95%、压力为≯0.13Mpa、流量为10~20升/分钟,总用气量为≯30升/吨铝;为防止铝液与氮气发生反应,精炼温度≯780℃;精炼剂使用量为铝液总质量的1.5~3‰;当铝液洁净程度较差时,可适当增加精炼剂的用量,但最大用量不得超过铝液总质量的4‰。精炼时为了防止热量散失;炉门开启大小,以可观察到熔池上部全貌为宜。

12.扒渣时,戴好防热罩,开启炉门风机;在炉门底部放置好渣箱,将灰渣全部扒入渣箱内,禁止将灰渣直接扒到炉台上。清扫炉台时,禁止使用扫水的方法。正常生产时,每3-6天清炉一次;清炉时应避免损坏熔池内壁的耐火材料。

13.铝液静置时间为20~30分钟,静置温度为720℃~730℃。

14.其他事宜:炉前操作的工器具应保持完好,放置有序,如有损坏,及时修理。铝包在天车吊运、转运时,在吊运路线内的人员,必须进行回避,吊钩停稳前,禁止人员进行操作。